考虑混炼原油性质稳定的原油采购计划与调和调度集成优化

中文题目:考虑混炼原油性质稳定的原油采购计划与调和调度集成优化

论文题目:Integrated Optimization of Crude Oil Procurement Planning and Blending Scheduling for Property Stabilization

录用期刊/会议: Computers & Chemical Engineering (中科院SCI 3区, JCR Q1, CAA A类期刊)

原文DOI: https://doi.org/10.1016/j.compchemeng.2024.108716

原文链接:https://www.sciencedirect.com/science/article/pii/S0098135424001340

录用/见刊时间:2024年04月30日

作者列表:

1)郑万鹏 中国石油大学(北京)信息科学与工程学院/人工智能学院 控制科学与工程 博19

2)高小永 中国石油大学(北京)信息科学与工程学院/人工智能学院 自动化系 教师

3)黄付宇 中国石油大学(北京)信息科学与工程学院/人工智能学院 控制科学与工程 硕20

4)左 信 中国石油大学(北京)信息科学与工程学院/人工智能学院 自动化系 教师

5)陈晓政 中国石油大学(北京)信息科学与工程学院/人工智能学院 控制科学与工程 博22

文章简介:

本文针对原油采购和调和过程所存在的“操作时间尺度差异大,同一时间尺度难优化”的特点,提出了一种基于事件-连续时间的混合时间表示方法,并建立了一个原油采购计划与调和调度的集成优化模型。本模型在保证调和原油的目标馏分段收率保持动态稳定的前提下,实现了原油采购成本的最小化。

摘要:

原油采购和调和过程是炼油厂生产中的关键流程。在解决原油采购计划和调和调度的集成优化问题时,主要考虑以下问题:如何在确保调和原油性质稳定的前提下,建立不同时间尺度下的原油采购和调和过程的综合优化模型,以最小化采购成本。本文提出了一个集成优化模型,以采购成本最小化为模型的目标函数,并通过调和原油的产量和性质约束来保证稳定性。然后,本文采用基于事件的表示法描述原油采购过程,采用基于连续时间的表示法来描述原油调和过程,并提出了一种基于混合事件-连续时间的表示法来描述MINLP模型。最后,本文通过案例模拟验证了模型在解决实际生产问题中的有效性。

背景与动机:

基于原油采购与调和领域已有的研究工作,我们发现大多数的研究只关注原油采购和调和过程中的单一环节,而很少有研究将原油采购和调和过程集成考虑。然而在实际生产中,原油采购过程和原油调和过程是相互关联、相互制约的。原油采购的类型和数量极大地影响着原油调和配方的制定和可行的调度计划,但同时也受到与原油调和相关的生产设施和工艺的制约。因此,集成考虑这两个过程是很有必要的。此外,很少有研究考虑到原油调和性质的稳定性,特别是目标馏分中调和原油收率的稳定性。如果调和原油的性质不能满足加工单元的要求,将会导致严重的生产问题,影响炼油厂的正常运营,并可能产生安全隐患。目标馏分段中调和原油的产率决定了石油馏分的产品分布,直接影响后续二次加工是否能安全、顺利地运行。在此背景下,我们提出了基于混合时间表示的集成模型以解决上述问题。

设计与实现:

1. 混合事件-连续时间表示法

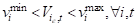

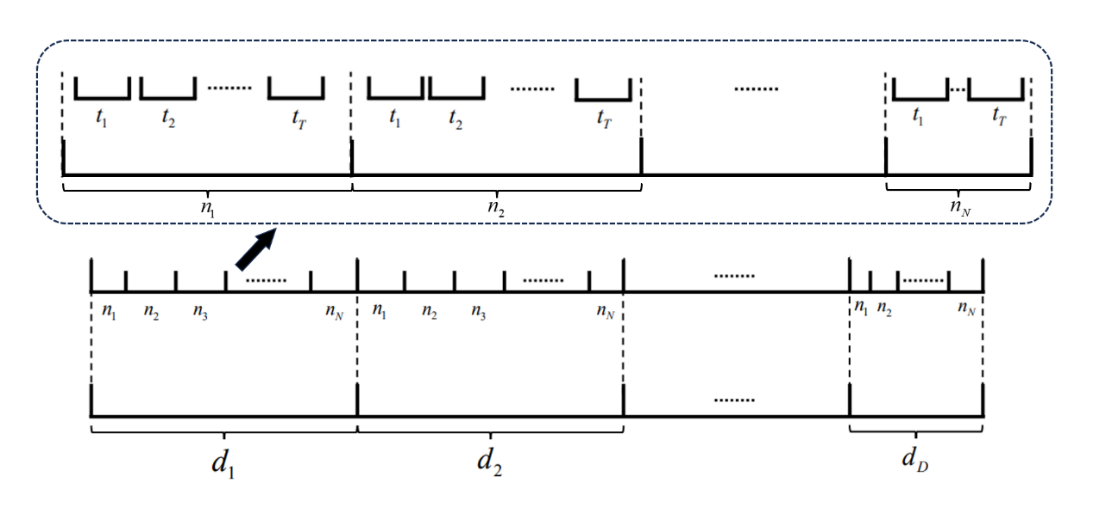

对于本文提出的集成优化问题,我们采用连续时间表示法来表示原油调和调度,采用基于事件的表示法来表示原油采购计划,以此来解决集成模型中采购计划和调和调度时间尺度的差异问题。我们将上述的表示方法命名为混合事件-连续时间表示法。图1展示了集成优化问题的混合事件-连续时间表示法。我们提出这种混合事件-连续时间表示法,主要是基于以下考虑:采购规划和调和调度的时间尺度不一致且变化范围广泛。采购计划通常以月度为单位进行,而调和调度则每小时进行一次。如果将采购规划与调和调度放在同一时间尺度上考虑,将会产生过多的时间间隔和潜在的巨额计算成本。因此,在我们提出的方法中,采购计划由事件表示,区间是基于事件而不是小时,这意味着区间被定义为事件开始和结束之间的时间段。定义时间区间的事件可以是(1)原油的到达和/或(2)订单要求下调和配方的更改。连续时间表示法表示每个事件的详细原油调和操作计划。

图1. 混合事件-连续时间表示法的示意图

在图1中,![]() 表示炼油厂CDU装置的不同生产周期,从一个生产周期到下一个生产周期时,生产方案会发生变化。例如,在

表示炼油厂CDU装置的不同生产周期,从一个生产周期到下一个生产周期时,生产方案会发生变化。例如,在![]() 生产周期中CDU装置的生产方案是高辛烷值汽油生产方案,其副产品包括液化石油气(LPG)、石油焦等;在

生产周期中CDU装置的生产方案是高辛烷值汽油生产方案,其副产品包括液化石油气(LPG)、石油焦等;在![]() 生产周期中CDU装置的生产方案采用了高十六烷值柴油生产方案,其副产品包括汽油、石油焦等。需要说明的是,生产周期

生产周期中CDU装置的生产方案采用了高十六烷值柴油生产方案,其副产品包括汽油、石油焦等。需要说明的是,生产周期![]() 是根据生产方案来划分的,不同的生产方案将导致调和原油具有不同的性质,因此不同生产周期

是根据生产方案来划分的,不同的生产方案将导致调和原油具有不同的性质,因此不同生产周期![]() 对调和原油性质的需求也会有所不同。

对调和原油性质的需求也会有所不同。![]() 是基于事件表示法划分出的事件槽,其中定义区间的事件只可是(1)原油的到达和/或(2)订单要求的调和配方发生变化。每个事件槽中的生产方案是相同的,即待处理的目标调和原油不变。然而,事件槽中原油的调和方案可能会发生变化,例如,事件槽

是基于事件表示法划分出的事件槽,其中定义区间的事件只可是(1)原油的到达和/或(2)订单要求的调和配方发生变化。每个事件槽中的生产方案是相同的,即待处理的目标调和原油不变。然而,事件槽中原油的调和方案可能会发生变化,例如,事件槽![]() 中的调和原油由原

中的调和原油由原![]() 、原油

、原油![]() 和原油

和原油![]() 组成,而事件槽

组成,而事件槽![]() 中的调和原油由原油

中的调和原油由原油![]() 、原油

、原油![]() 和原油

和原油![]() 组成。对于每个事件包含的时间段,我们使用连续时间

组成。对于每个事件包含的时间段,我们使用连续时间![]() 来表示原油调和操作的详细计划,例如,从储罐向调和罐输送原油,以及从调和罐向CDU装置进料等。

来表示原油调和操作的详细计划,例如,从储罐向调和罐输送原油,以及从调和罐向CDU装置进料等。

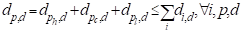

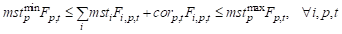

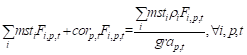

2. 集成模型的数学表达

集成模型的主要约束如下:

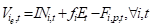

2.1 组成和物料平衡约束

|

(1) |

|

(2) |

|

(3) |

|

(4) |

|

(5) |

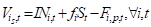

2.2 装置与库存约束

|

(6) |

|

(7) |

|

(8) |

|

(9) |

|

(10) |

|

(11) |

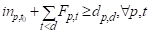

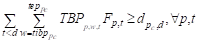

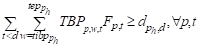

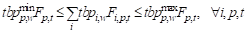

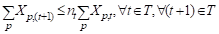

2.3 供给约束

|

(12) |

|

(13) |

|

(14) |

|

(15) |

|

(16) |

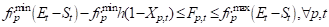

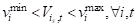

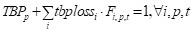

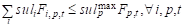

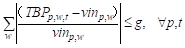

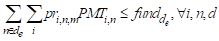

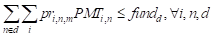

2.4 收率与性质约束

|

(17) |

|

(18) |

|

(19) |

|

(20) |

|

(21) |

|

(22) |

|

(23) |

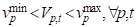

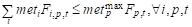

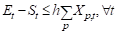

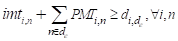

2.5时序约束

|

(24) |

|

(25) |

|

(26) |

|

(27) |

|

(28) |

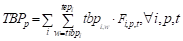

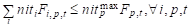

2.6 采购成本及库存约束

|

(29) |

|

(30) |

|

(31) |

|

(32) |

|

(33) |

|

(34) |

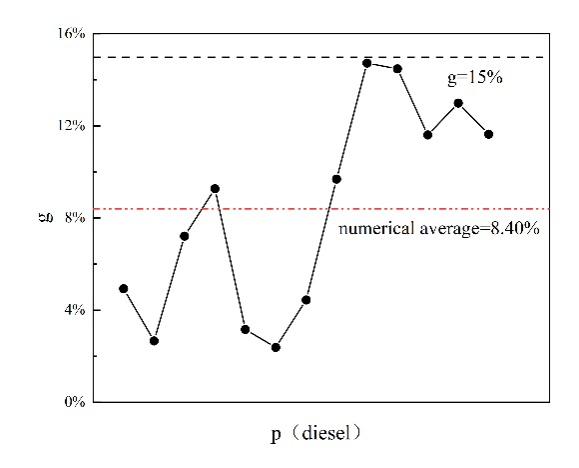

2.7 目标函数

实验结果及分析:

本文在仿真实验部分基于一个真实生产装置的案例数据,设置了四个仿真案例实验以验证集成模型在解决实际问题方面的有效性。

1. 案例1至案例4中的数据统计与分析

在本节中,我们总结了案例1至案例4的计算统计数据。表1统计了案例1至案例4中综合优化模型中约束的数量、变量的数量、二进制变量的数量、非线性非零元素的数量以及求解时间。

Table 1. Model statistics for Cases 1–4.

Case |

Number of Cons. |

Number of Vars. |

Number of Bin. Vars. |

Number of Nonlinear Non-zeroes Elements |

Solution Time with Gurobi (sec) |

Cases 1 |

10,920 |

13,258 |

782 |

1,309 |

1,670 |

Cases 2 |

12,235 |

14,332 |

904 |

1,538 |

1,978 |

Cases 3 |

14,374 |

17,211 |

1,049 |

1,617 |

2,169 |

Cases 4 |

12,989 |

16,288 |

956 |

1,595 |

2,001 |

此外,我们还分别统计了当可用原油类型为5、10、15、25和30时案例1相关的统计数据,如表2所示。其中,案例(1,5)表示原油类型为5时的统计数据。以此类推,案例(1,10)、案例(1,15)、案例(1,20)、案例(1,25)和案例(1,30)分别表示原油类型为10、15、20、25和30时的统计数据。此外,为了确保求解时间的可行性,我们将最大求解时间设置为7200秒。

Table 2. Model statistics for Case 1 when crude oil type is different.

Case |

Number of Cons. |

Number of Vars. |

Number of Bin. Vars. |

Number of Nonlinear Non-zeroes Elements |

Solution Time with Gurobi (sec) |

Case (1,5) |

912 |

729 |

46 |

61 |

8.82 |

Case (1,10) |

2,304 |

2,363 |

115 |

162 |

69.36 |

Case (1,15) |

4,824 |

5,337 |

365 |

417 |

512 |

Case (1,20) |

10,920 |

13,258 |

782 |

1,309 |

1,670 |

Case (1,25) |

21,504 |

32,225 |

1,581 |

2,465 |

7,200 |

Case (1,30) |

57,608 |

73,072 |

4,941 |

6,560 |

7,200 |

通过表2中的统计数据可以看出,可用的原油类型数量极大地影响了约束、变量等的数量以及求解时间的长短。随着可用原油类型数量的增加,约束、变量等的数量急剧增加,求解时间也迅速延长。此外,与表1中的数据相比,原油类型的增加对案例中的变量、约束等的数量影响更为显著。因此,对于综合优化问题,减少可用原油的种类是提高求解性能、缩短求解时间的有效方法。

2. 调和原油稳定性的讨论

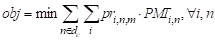

基于案例1-4的仿真结果,可以进一步获得调和原油的目标馏分收率与理想调和原油的目标馏分收率之间的差距。其中,图2(a)展示了在80-200℃蒸馏段中,理想调和原油与优化后调和原油的收率差距;图2(b)展示了在350-500℃蒸馏段中,理想调和原油与优化后调和原油的收率差距。为了便于描述,上述以80-200℃为目标馏分范围的加工方案被称为汽油加工方案,而以350-500℃为目标馏分范围的加工方案被称为柴油加工方案。

(a) (b)

图2. 当 g=15%时,目标馏分中调和原油的收率差距

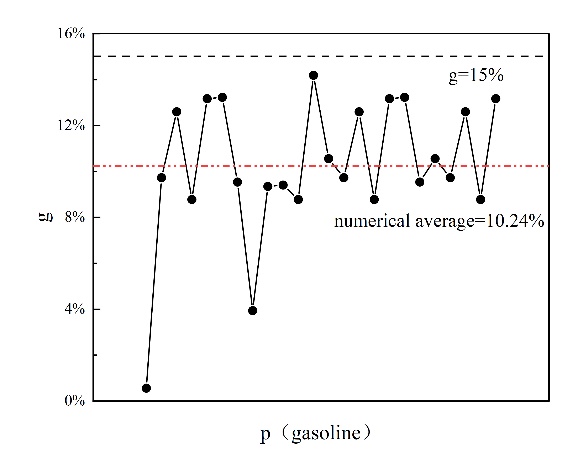

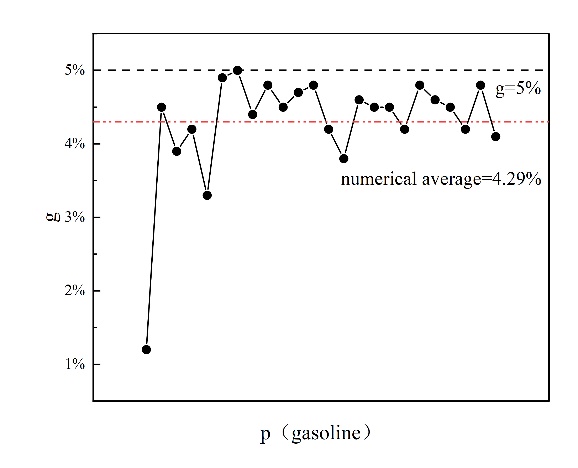

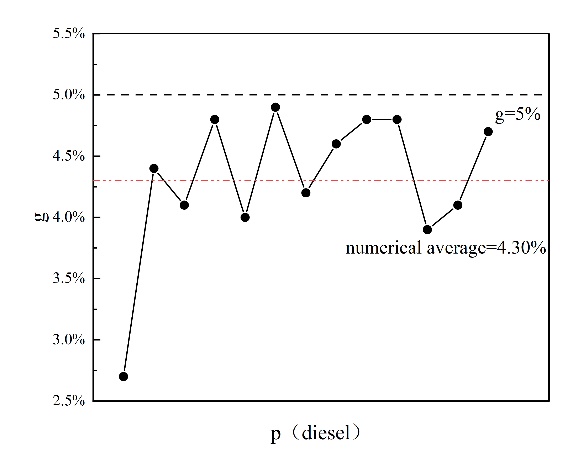

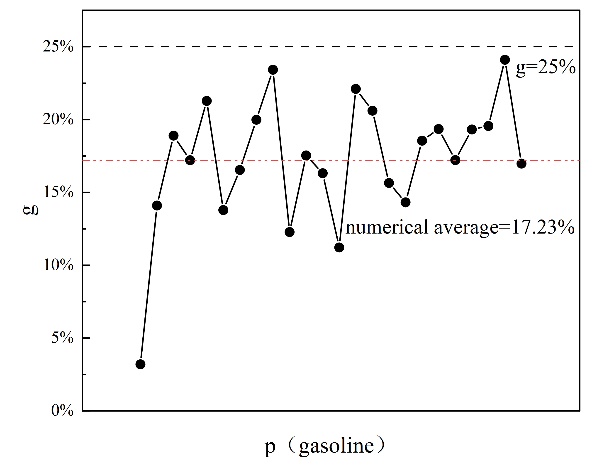

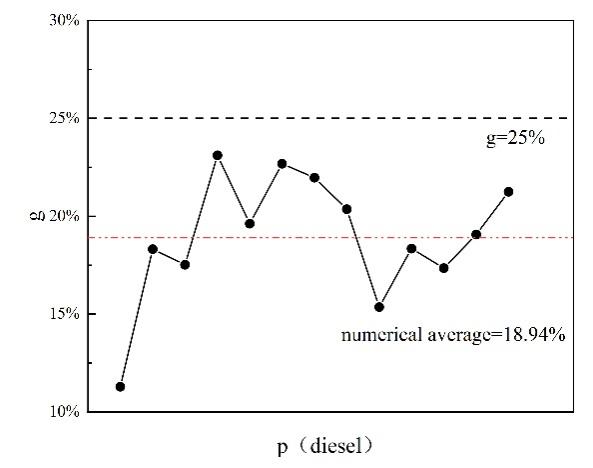

从图2可以看出,优化后调和原油的目标馏分收率与理想调和原油的目标馏分收率之间的差距始终在设定范围内波动,此时我们设定的收率差距 g=15%。仿真结果可以证明我们提出的优化模型能够确保目标馏分段中的调和原油收率在一定范围内保持动态稳定。为了进一步验证优化模型能够确保目标馏分段中的调和原油收率始终在设定的范围内,我们在案例1至案例4中改变了设定值 g 的大小。其中,图3(a)和图3(b)分别展示了当设定值 g=5% 时,所有汽油加工方案和柴油加工方案中调和原油的目标馏分差距图;图4(a)和图4(b)则分别展示了当设定值 g=25% 时,所有汽油加工方案和柴油加工方案中调和原油的目标馏分差距图。

(a) (b)

图3. 当 g=5%时,目标馏分中调和原油的收率差距

(a) (b)

图4. 当 g=25%时,目标馏分中调和原油的收率差距

从图3和图4可以看出,当我们改变设定值 g 的大小时,目标馏分中优化后调和原油的收率差距仍然保持在设定的范围内,这进一步证明了我们提出的优化模型能够确保调和原油在设定的范围内保持动态稳定,从而提高调和原油性质的稳定性以满足后续生产要求。

通过分析具有不同设定差距值 g 的原油调和方案,当设定差距值 g = 5% 时,参与调和的原油种类较少,大多数原油调和方案仅根据实时原油购买价格调整不同原油类型在调和过程中的比例,很少替换新的原油类型。在这种情况下,调和原油的性质波动最小且最稳定。当设定差距值 g = 15% 时,参与调和的原油种类明显多于 g = 5% 的情况。原油调和方案频繁调整,参与调和过程的原油种类和比例不断变化,调和原油的性质在一定范围内频繁波动。在 g=25% 时,参与调和过程的原油种类略多于 g=15% 的情况,但原油调和方案的变动更大,即不同调和方案的变动更多,原油种类和比例的变动也更多,导致调和原油性质的波动最为显著。这表明,我们可以通过调整设定值 g 的大小来影响调和原油性质的波动范围,从而稳定调和原油的性质。设定值 g 越小,性质波动的范围越小,调和原油的性质越稳定。

3. 优化结果的经济性研究

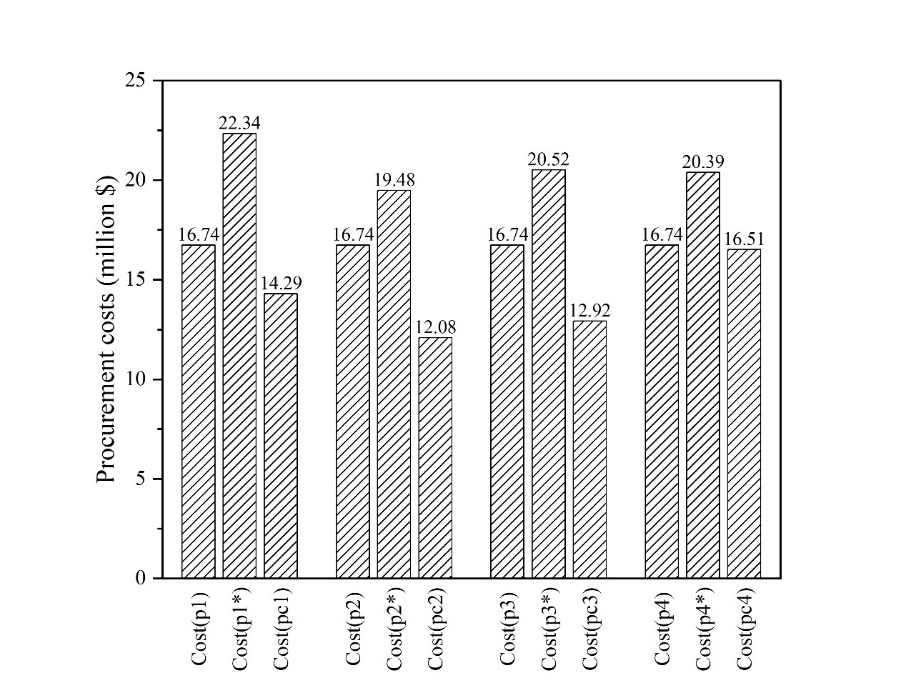

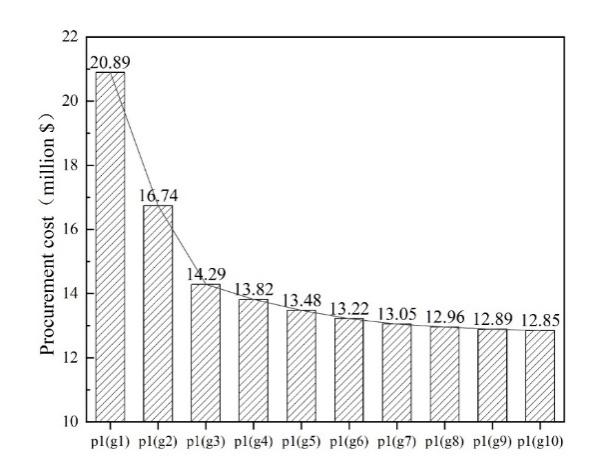

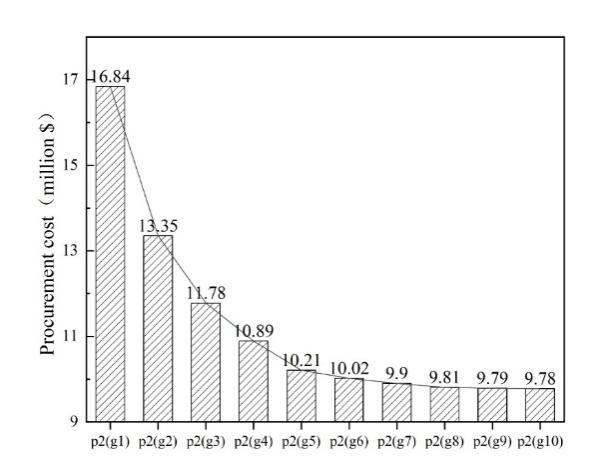

虽然较小的设定值 g 能够使实际过程中调和原油的性质更加稳定,但仅关注调和原油性质的稳定性是不够的;模型还需要考虑原油采购的成本。当设定差距值 g = 15% 时,案例1-4的原油采购成本如图5所示。

图5.案例1-4的原油采购成本比较

从图5中可以看出,在确定的加工方案下,优化模型能够在很大程度上降低原油的采购成本。即使在加工方案急需变动的情况下,优化模型仍然能够略微降低原油的采购成本,并确保调和原油的稳定性。这证明了我们提出的模型能够降低原油采购成本,提高生产单位的经济效益。此外,我们通过仿真模拟验证了设定值 g 与原油采购成本之间的关系。图6(a) 展示了案例1中不同设定值 g 下的采购成本比较结果,图6(b) 展示了案例2中不同设定值 g 下的采购成本比较结果。

(a) (b)

图6. 当原油价格下降时,案例1和案例2的比较结果

图6显示了当 g 从 5% 开始,每次增加 5% 直至 50% 时,原油采购成本逐渐降低并最终趋于平稳。此外,目标馏分收率差距的大小与原油采购成本呈负相关,即收率差距越接近于0,原油采购成本越高。正如前文所述,设定值 g 影响原油调和配方;g 值越小,可用于调和配方的原油种类越少,整个生产周期内调和配方的变化范围也越小。由于我们的生产案例有初始库存,g 值越小,初始库存中可用于满足调和配方要求的原油种类就越少,必须在生产过程开始时购买更多的原油,这导致原油采购成本显著增加。当 g 的值增加到 10% 和 15% 时,原油采购成本迅速下降,这也是因为当 g 的值增加时,初始库存的利用率提高,生产过程开始时所需的原油量迅速减少。然而,当 g 的设定值增加到 15% 时,原油采购成本的下降幅度显著减小直至趋于平稳,因为初始库存的利用率由于与其相关的约束性质而达到上限。当初始库存利用率达到上限时,炼油厂只能通过优化原油调和配方来提高经济效益。因此,在实际生产过程中,合理平衡调和原油的收率差距与原油采购成本之间的关系至关重要。

结论:

在本文中,我们研究了原油采购和调和过程的综合优化问题。我们基于混合连续时间和事件表示法,提出了一个原油采购计划和调和调度的综合优化模型。该模型考虑了原油调和过程中典型的调度问题约束,如物料平衡约束、设备约束和库存约束。同时,该模型还考虑了原油采购过程中需要考虑的典型问题和原油库存约束,将原油采购过程与原油调和过程相结合,实现了集成优化。我们使用实际生产数据设计了4组模拟实验。通过模拟实验的结果,我们验证了在保证调和原油性质稳定性的前提下,综合优化问题可以降低原油采购成本,提高经济效益。

然而,目前的研究仍有待改进。当需要采购的原油种类数量增加时,模型的求解时间急剧增加,当原油种类数量超过25种时,无法在可接受的时间内求解。然而,在当今交易市场的原油数据库中,通常存在数百种原油类型。为了解决这个问题,我们后续的工作将专注于将聚类算法应用于优化问题。我们计划使用聚类算法对原油数据库进行分类,快速排除原油数据库中不符合加工方案的原油,缩小可用原油的范围,以提高模型的求解效率。

通讯作者简介:

高小永,信息科学与工程学院/人工智能学院副院长,博士生导师,石大学者,校青年拔尖人才,自动化专业及控制科学与工程学科建设负责人,担任北京自动化学会常务理事、中国自动化学会过程控制专业委员会委员、中国自动化学会教育工作委员会委员、中国化工学会信息技术应用专业委员会副秘书长、中国系统工程学会过程系统工程专业委员会委员等。研究领域为复杂石油石化工业过程智能制造,主要方向有:机理与数据驱动的故障诊断、复杂工业过程建模与优化控制、工业过程计划与调度优化等。主持国家自然科学基金项目2项、北京市自然科学基金面上项目1项、校企联合项目20多项,发表SCI/EI等各类论文50多篇。

Email:x.gao@cup.edu.cn