注CO2井下分层流量计量的数值模拟及参数优化

中文题目:注CO2井下分层流量计量的数值模拟及参数优化

论文题目:Numerical simulation and parameter optimization of downhole stratified flow measurement with CO2 injection

录用期刊/会议:第36届中国控制与决策会议(CCDC 2024) (CAA A类会议,EI会议论文)

原文DOI:10.1109/CCDC62350.2024.10587829

作者列表:

1) 矫欣雨 中国石油大学(北京)石油工程学院石油与天然气工程专业 博24

2) 檀朝东 中国石油大学(北京)人工智能学院 自动化系教师

3) 侯 健 辽河油田(盘锦)储气库有限公司

4) 陈彦润 中国石油大学(北京)人工智能学院控制科学与工程 硕23

5) 施逸鹏 中国石油大学(北京)人工智能学院控制科学与工程 硕24

摘要:

为了提高井下分层注CO2流量计量的准确性,本文构建了井下CO2流量计量喷嘴模型,先计算井筒温压场获取CO2的密度、相态等参数,然后利用Fluent模拟不同温度、压力下的差压和注入压力的关系得到流量计量模型,同时为了提高喷嘴前后端取压精度,对取压口位置进行参数优化获取最佳取压口位置。研究结果表明:井口注入压力增大到一定程度时,注入压力对差压的影响较小,主要是由于此时超临界CO2的密度不再随着注入压力的增加而发生巨大变化,为井下分层注CO2的井口注入压力提供参考;现有的喷嘴流量计结构可以满足井下CO2计量的取压口位置要求;该研究对于改善喷嘴流量计的测试性能及CO2分层测控具有一定的实际意义。

背景与动机:

井下分层注CO2流量测量受井筒温度、压力影响明显,大部分CO2在井筒中处于超临界态,由于超临界CO2密度、粘度、扩散性等物性参数对温度和压力的变化非常敏感,因此,井筒温度、压力的微小变化就会使得CO2的密度、黏度、热容等参数产生较大波动,对井下CO2的精确计量造成影响。为了提高井下注CO2流量的精确计量,基于Fluent多相流模拟软件对喷嘴流量计进行模拟仿真并对其结构进行优化设计,研究注入压力、注入流量、CO2浓度对喷嘴流量计前后差压的影响,发现较高的CO2流量、较低的CO2浓度、较低的注入压力对差压影响更明显;喷嘴流量计的前端取压口应选择距离喷嘴喉部入口1d处;喷嘴下游由于涡流的产生,后端取压口应选择距离喷嘴喉部出口2d处,现有的喷嘴流量计的结构完全可以满足取压口要求。

主要内容:

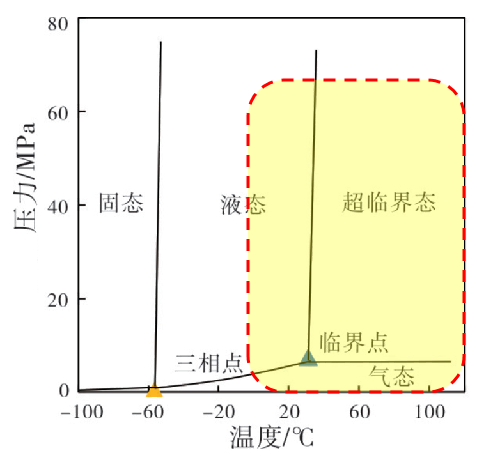

如图1所示为不同温压条件下CO2相态图,CO2在井筒中所处温压条件为-5~120℃、10~70MPa,井筒上段为液态,井筒下段为超临界态,超临界态占比最高,由于超临界CO2的独特性质,井筒温度、压力的微小变化就会使得CO2的密度、黏度、热容等参数产生较大波动,因此,井口注入压力不同、CO2浓度不同会使得注入井筒某一深度处的喷嘴流量计时产生差压不同。

图1 CO2相态图

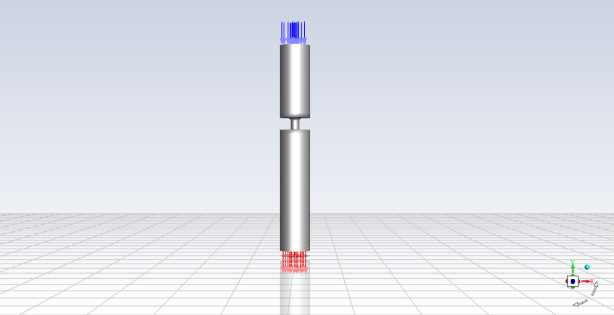

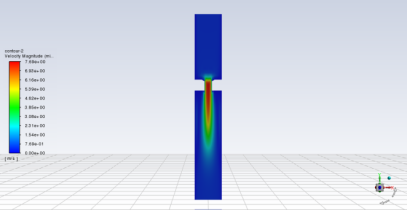

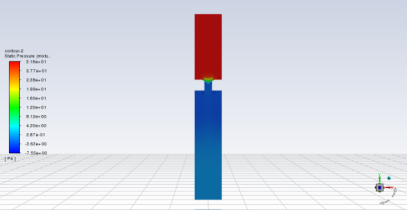

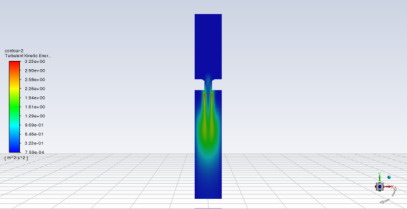

首先基于ANSYS Workbench建立喷嘴流量计物理模型,如图2所示,以某油田注CO2井为例进行数值模拟研究,该井井深3500m,地面温度18℃,地温梯度3.5℃/100m,油管外径73mm,油管内径62mm,套管外径139.7mm,套管内径124.3mm。选用喷嘴入口直径32mm,喉部直径12mm的喷嘴模型,上游取压口位于距离喷嘴喉部入口1d处,下游取压口位于距离喷嘴喉部出口2d处,边界条件设置为速度入口、压力出口,CO2流体从喷嘴上方流入、下方流出,基于ANSYS Fluent平台对CO2流经喷嘴节流装置的流动特性进行瞬态数值模拟,如图3所示(a)、(b)、(c)分别为喷嘴的速度云图、压力云图和湍流动能云图,由图可知:上游直管段速度、压力和湍动能分布较稳定,CO2到达喷嘴喉部时由于节流作用使得流速升高,由能量守恒可知,喷嘴喉部压力降低,当CO2流经喷嘴喉部后进入下游管道时,气体在下游直管段产生涡流。

图2 喷嘴流量计物理模型

(a)速度云图

(b)压力云图

(c)湍动能云图

图3 喷嘴内部云图

分析井口注入压力、注入CO2浓度、CO2流量对差压的影响。

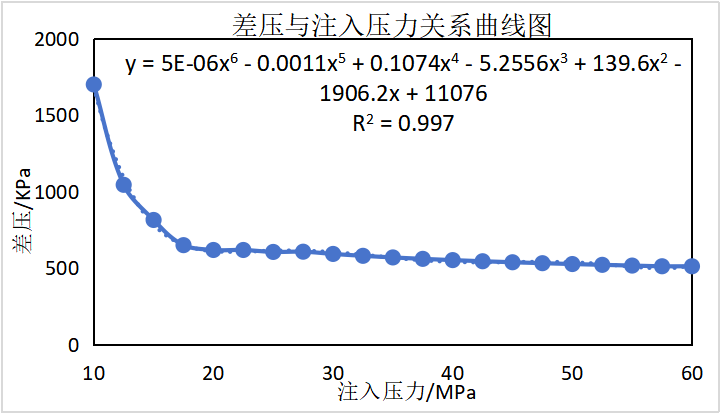

(1)注入压力对差压的影响

图4为喷嘴流量计差压与注入压力的关系曲线图,由图可知:差压与注入压力呈六次函数关系;随着注入压力的增加,差压逐渐减小;当注入压力小于17.5MPa时,随着注入压力的增加,差压减小速度较快;当注入压力大于17.5MPa时,随着CO2注入压力的增加,差压减小速度较慢几乎为水平线,分析原因为注入压力超过17.5MPa时,超临界CO2在井筒中的密度几乎不发生变化,因此对差压影响较小。

图4 差压与注入压力关系曲线图

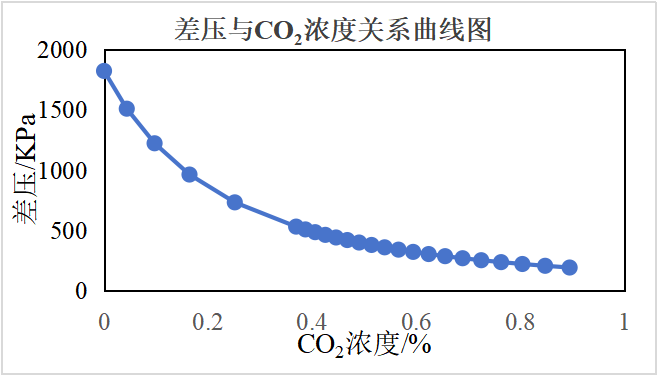

(2)注入CO2浓度对差压的影响

图5为喷嘴流量计差压与CO2浓度的关系曲线图,由图可知:差压与CO2浓度呈四次函数关系;随着CO2浓度的增加,差压逐渐减小;当CO2浓度小于37%时,随着CO2浓度的增加,差压减小速度较快;当CO2浓度大于37%时,随着CO2浓度的增加,差压减小速度较慢,其中CO2浓度在37%~60%时,差压减小速度最慢,随后差压减小速度稍有增加。由此可知,CO2浓度较低时对喷嘴差压影响较大。

图5 差压与CO2浓度关系曲线图

(3)注入CO2流量对差压的影响

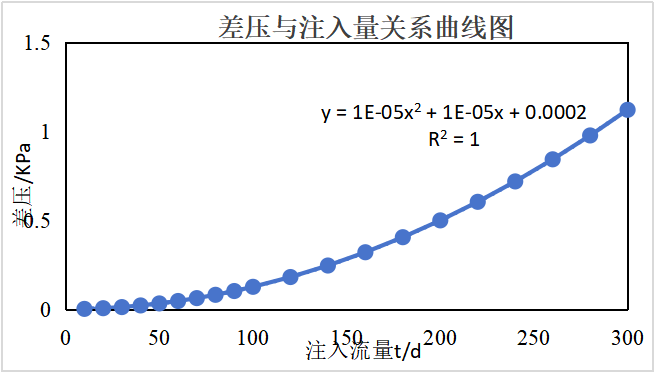

图6为喷嘴流量计差压与CO2注入量的关系曲线图,由图可知:差压与CO2注入量呈二次函数关系;随着CO2注入量的增加,差压逐渐增大;当CO2注入量小于100t/d时,随着CO2注入量的增加,差压增加速度较慢;当CO2注入量大于100t/d时,随着CO2注入量的增加,差压增加速度较快。由此可知,CO2流量注入较大时对喷嘴差压影响较大。

图6 差压与CO2注入量关系曲线图

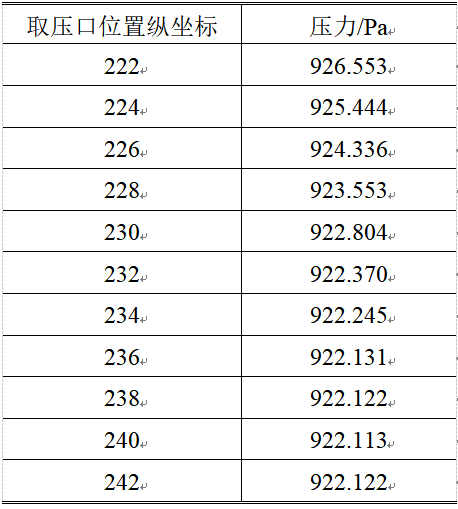

最后,以喷嘴入口直径32mm,喷嘴直径12mm为例进行数值模拟研究,边界条件设置为速度入口、压力出口,CO2流体从喷嘴上方流入、下方流出,CO2流量设置为300t/d,对取压口位置进行优化。根据模拟结果,喷嘴上游直管段内的压力分布和速度分布比较均匀,上游取压口位于距喷嘴入口1d处即可满足取压要求。选取喷嘴下游取压口位置时,由于喷嘴下游直管段内产生涡流,为获得稳定差压,下游取压口位置应选择在腔内压力相对稳定的地方,下游直管段不同取压位置的压力数据如表1所示,由表可知:下游取压口纵坐标位置为222~230mm压力降低较明显,从232mm开始压力降低较少几乎持平,考虑到喷嘴流量计实际安装尺寸,流量计不宜过长,因此下游取压口位置应选在232mm处即距离喷嘴出口2d位置处。

表1 下游直管段不同取压位置压力数据

结论:

本文以流体力学为理论基础,基于ANSYS Fluent仿真模拟软件对分层注CO2测控系统的测试模块的核心部件喷嘴流量计进行数值模拟研究,得出以下结论:

(1)差压受CO2流量、CO2浓度和注入压力影响较大,尤其是较高的CO2流量、较低的CO2浓度、较低的注入压力对差压影响更明显。

(2)超临界CO2密度、黏度、扩散性等物性参数对温度、压力的变化非常敏感,井口CO2注入压力不同时差压有所不同,当注入压力增加到一定程度时,超临界CO2的密度不再发生巨大变化,因此流经流量计时也不会产生较大压差,可为井下分层注CO2的井口注入压力提供参考。

(3)喷嘴流量计的前端取压口应选择距离喷嘴喉部入口1d处;喷嘴下游由于涡流的产生,后端取压口应选择距离喷嘴喉部出口2d处,现有的喷嘴流量计的结构完全可以满足取压口要求。

通讯作者简介:

檀朝东,博士,教授,正高级工程师,博士生导师。人工智能学院教师,从事教学和科研工作。研究方向:油气举升工程理论与智能化方法,注采设备故障诊断理论与方法,多能互补微网生产优化,检测技术与自动化装置。