基于自适应APC技术的控制回路SP动态优化

中文题目:基于自适应APC技术的控制回路SP动态优化

论文题目:Dynamic optimization for SP of control loops using adaptive APC techniques

录用期刊/会议:Journal of the Taiwan Institute of Chemical Engineers (中科院大类三区)

原文DOI:10.1016/j.jtice.2024.105858

原文链接:https://doi.org/10.1016/j.jtice.2024.105858

录用/见刊时间: 2024.11.29

作者列表:

1)王珠 中国石油大学(北京)人工智能学院 自动化系教师

2)张合辉 中国石油大学(北京)人工智能学院 控制科学与工程专业 硕22级

3)刘东辉 中海油能源发展股份有限公司采油服务分公司

3)摘要:

为了实现对工况的自适应,本文提出了一种基于自适应APC技术的控制回路设定值动态优化方法。首先,采用带有Nussbaum增益的识别算法实时更新系统模型;其次,在工况变化后,通过数字化测试自适应更新预测模型。随后,自适应调整性能指标的权重系数和约束条件。最后,本文采用Memory-GA-PSO算法求解具有不同约束和维度的性能指标,从而高效优化SP轨迹。实验结果验证了识别算法的准确性和自适应APC技术的有效性。本文提出的自适应APC技术实现了对工况的自适应,保证了先进控制方案的长期有效性,有效避免了模型失配。

背景与动机:

在工业过程的长期运行中,诸如操作条件的变化和外部环境的变化等因素可能导致先进控制中预测模型与实际系统之间存在差异。当实际系统发生变化而模型没有及时更新时,模型失配就会经常发生。对于依靠模型的控制方法,及时更新模型是非常重要的。针对这个问题,本文提出了一种基于自适应APC技术的控制回路设定值动态优化方法。

设计与实现:

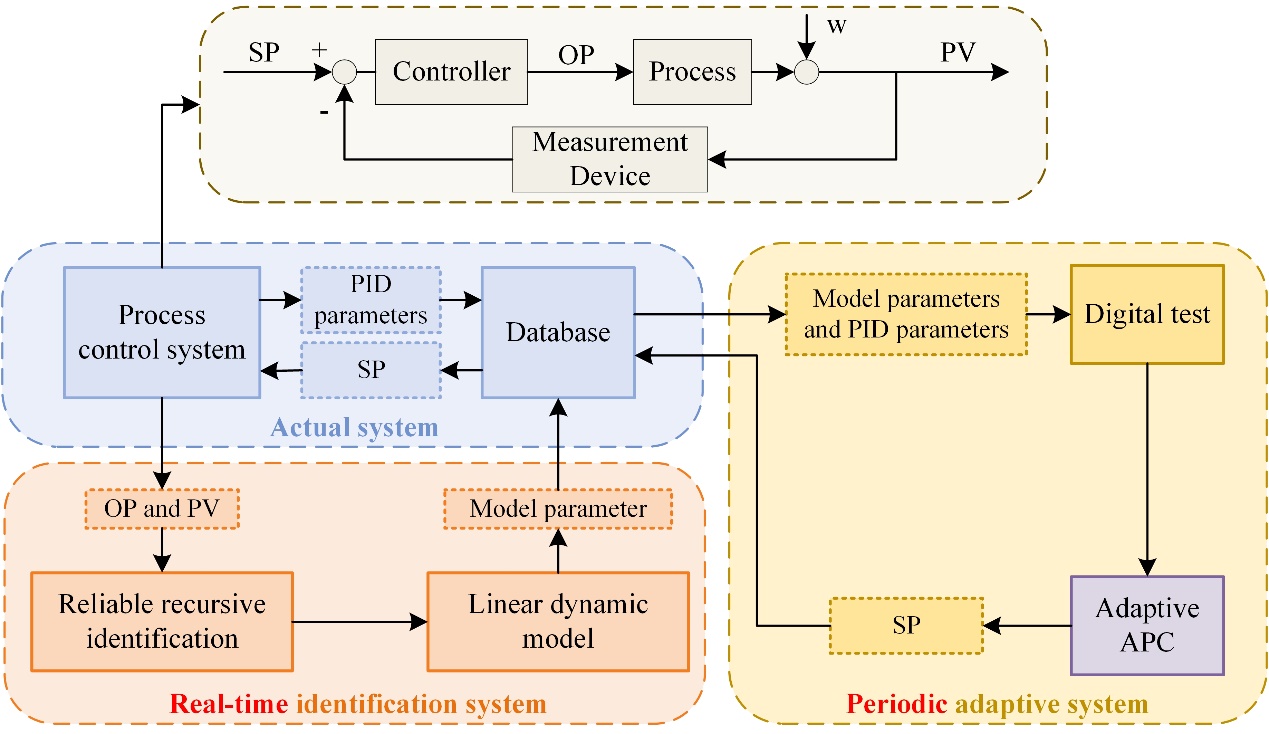

自适应APC技术包括预测模型的自适应和性能指标权重系数的自适应。通过辨识可以获得不同工况的系统模型。对模型进行数字测试可以实现预测模型对工况的自适应。性能指标的权重系数根据预测模型自适应调整可以实现对工况的自适应。

图1 控制回路中SP优化的整体控制结构

主要内容:

1.预测模型的自适应

为了描述变化的被控过程,模型需要包含足够的动态。模型的参数需要时变以适应过程的变化。因此,采用高阶线性动态辨识模型是合适的。系统模型由可靠辨识得到的被控对象模型与PID控制器组成。阶跃响应序列通过对系统模型进行数字测试得到。为了确保适当的识别数据和阶次,在长周期历史数据中找到OP的阶跃数据,通过PV的响应时间确定采样间隔。选取阶跃响应序列的时间间隔应根据不同回路的闭环阶跃响应时间确定。预测模型可以定期更新来自适应工况的变化。为了更加及时的适应工况变化,本文设置了一个动态优化启动条件。当系统的期望值与系统实际输出满足启动条件时,自适应APC技术可以及时更新预测模型。

2.性能指标加权系数的自适应在弱持久激励条件下,辨识系统模型时可能会有模型降阶和小惯性环节合并的情况。此时辨识得到的模型时间常数较大,那么自适应更新后的预测模型时间常数也会较大。这种情况会使预测输出变化缓慢。而为了使系统输出更快的跟随期望值,求解性能指标得到的SP增量会变大。为了不同工况下都能求得柔和的SP轨迹,本文设计了性能指标加权系数的自适应调节来适应工况的变化。

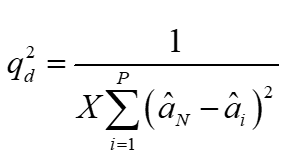

权重系数可以在预测模型发生变化时根据上式自适应调整。这种方式实现了性能指标的权重系数对不同工况的自适应。

3.性能指标的高效求解

本文在求解性能指标时将其转化为一个变约束、变维度的二次规划问题。启发式算法通过群体搜索避免了矩阵求逆和复杂方程的求解,从而大大减少代数复杂性并提升计算速度。因此开发有效的启发式方法在更少的迭代中解决QP问题是很重要的。启发式算法只需要在求解时初始化不同维度的粒子和不同的约束限就可以解决变约束、变维度的二次规划问题。本文在算法中引入“精英粒子”来记忆最优解并用来在下一时刻初始化粒子。这种方法类似于有限集法的热启动。

实验结果及分析:

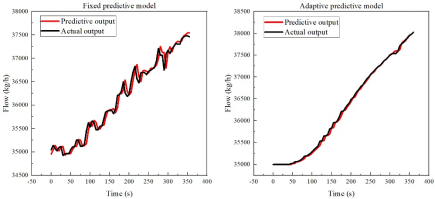

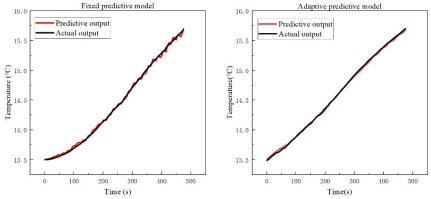

本文在中国石油大学炼油与自动化模拟实习基地进行的工业实验。本文利用UniSim仿真系统对500万吨常压和真空蒸馏装置进行了模拟。因为UniSim仿真平台上无法模拟原油属性的变化,所以本文用耦合回路的干扰来改变工况。如图2所示,在工况发生变化后分别用固定的预测模型和自适应预测模型对回路进行SP优化,最终得到系统实际输出与预测输出曲线。

(a)Comparison of predictive errors for FIC1013

(b) Comparison of predictive errors for TIC2202

图2 控制回路固定预测模型与自适应预测模型的预测误差比较

从图中可以看出,固定预测模型在系统工况发生变化时,由于缺乏灵活的自适应能力,导致系统实际输出与预测输出之间的误差逐渐增大。这种误差积累不仅降低了系统的控制精度,还可能在某些情况下导致系统的不稳定。而相比之下,自适应预测模型能够根据工况的变化对模型参数进行实时调整,使系统的实际输出与预测输出之间的误差始终保持较小,从而确保了控制的高精度和系统的稳定性。

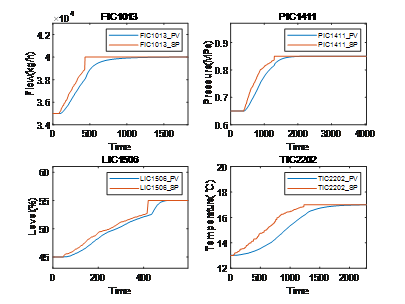

为了验证自适应APC技术求解变约束预测控制问题的效果,本文将四条控制回路的期望值经过低负荷到高负荷的大范围改变。本文根据控制回路输出值设置了不同的约束条件。实际的约束条件应由实际化工装置原理和专家操作建议综合设定。

图3 控制回路的SP轨迹和输出曲线

从图中可以看出,本文提出的算法在控制回路中实现了大负荷变化过程的平稳过渡且未出现超调现象,体现了其卓越的控制性能。最后系统输出不满足公式动态启动条件后SP轨迹优化结束并阶跃到期望值。这可以实现某些应用中需要的小超调。

结论:

工业过程控制中工况改变会导致MPM,使以模型为基础的控制方法的控制效果变差。本文设计了自适应APC技术来实现在变工况下先进控制方案的长期有效。使用可靠的递推辨识实时跟随系统的变化。然后定期通过数字测试自适应更新预测模型。性能指标的权重系数跟随预测模型自适应调节。实时辨识和自适应APC技术确保了先进控制对不同工况的自适应。由于预测时域、控制时域以及约束条件的变化,性能指标是变约束、变维度的。本文采用MGAPSO算法高效求解性能指标,实现了SP高效动态优化。最后实验结果证明了辨识算法的准确性和自适应APC技术的有效性。

作者简介:

王珠,男,博士,中共党员,现任中国石油大学(北京)副教授、硕士生导师。2016年至今在中国石油大学(北京)自动化系工作,现任北京人工智能学会理事、中国化工学会信息技术应用专业委员会青年委员。长期从事系统辨识与智能控制;炼化过程异常诊断与故障预警;大数据工艺优化与质量预测;基于深度学习的时间序列预测等方面研究工作,以第一作者或通讯作者身份发表高水平学术期刊论文30余篇。主持国家自然科学基金项目及多个重点流程工业企业的横向项目。